Kā tiek radītas detaļas ar 3D printeri?

- Kristaps Rozenbergs

- 2025. g. 25. apr.

- Lasīts 7 min

Updated: 2025. g. 26. apr.

Parunāsim par to, kā tiek radītas detaļas ar 3D printeri.

Pielāgotu 3D drukātu detaļu izgatavošana ražošanai vai, piemēram, funkcionālai lietošanai ļoti atšķiras no 3D modeļu veidošanas vizuālajiem efektiem, spēlēm vai animācijai.

Galvenā atšķirība ir tāda, ka mākslinieciskā modelēšana koncentrējas uz estētiku un vizuālu stāstījumu, savukārt, pielāgotu detaļu modelēšanā galvenais ir precizitāte, funkcionalitāte un reālās pasaules pielietojums.

Šajā ierakstā mēs pastāstīsim par to, kā tas notiek - kāds ir ceļš no idejas un skices līdz gatavam produktam.

Kā ar 3D printeri tiek radītas specifiskas detaļas?

Pielāgotu 3D drukātu detaļu projektēšana — neatkarīgi no tā, vai tas ir kādas mašīnas kronšteins, elektronikas korpuss vai pilnībā funkcionējoša mehāniska sastāvdaļa — prasa augstu precizitātes līmeni, precīzi definētus ierobežojumus un skaidru izpratni par to, kā detaļa tiks izmantota un ražota.

Katram lēmumam, sākot no materiāla izvēles līdz izmēru pielaidei, ir izšķiroša nozīme tajā, vai gala produkts būs tāds, kā ieplānots.

Tālāk - soli pa solim par visu procesu.

1. Detaļas prasību definēšana

Jebkuras detaļas 3D drukāšanas process sākas ar detaļas mērķa un funkcijas noteikšanu plašākā sistēmā.

Galvenie apsvērumi šajā posmā ir šādi:

Kāda ir šīs detaļas funkcija?

Kāda ir detaļas forma un struktūra?

Vai detaļa pārvietosies, izturēs slodzes vai mijiedarbosies ar citām sastāvdaļām?

Kādi ir detaļas precīzie izmēri, pielaides un materiālu prasības?

Kā šī detaļa integrēsies ar citām detaļām vai mezgliem?

Ir svarīgi arī izvēlēties pareizo ražošanas metodi — vai tā būtu 3D drukāšana, CNC apstrāde vai iesmidzināšanas formēšana —, jo katrai no tām ir savi projektēšanas noteikumi un ierobežojumi. Šoreiz mēs fokusēsimies tieši uz 3D drukāšanu.

Šajā solī tiek apkopotas skices, inženiertehniskie rasējumi, tehniskās specifikācijas un klientu vai sadarbības partneru sniegtā informācija. Ir svarīgi ievākt visu vajadzīgo informāciju.

2. 2D skices izveide

Kad prasības ir skaidras, nākamais solis ir izveidot detaļas pamatprofilu 2D skices. Vēlāk šīs skices tiks pārveidotas 3D.

Lai izveidotu 2D skici, ir jālieto precīzi izmēri un ģeometriskie ierobežojumi (piemēram, perpendikulitāte vai pieskare). Skicei jābūt pilnībā definētai, lai novērstu visas iespējamās neskaidrības.

Šo skiču izstrādei parasti tiek izmantota parametriskā CAD programmatūra, kas ļauj tās vēlāk viegli modificēt. Šī elastība palielina projektēšanas procesa efektivitāti.

3. 3D skices izveide

Kad 2D skice ir pabeigta, projektētājs pāriet pie 3D skices izveides, pārveidojot plakanos profilus trīsdimensiju detaļā.

Šajā solī projektētājs definē detaļas formu, pamatojoties uz sākotnējām 2D skicēm, radot nepieciešamo apjomu un struktūru.

Turklāt materiālu var pievienot vai noņemt, izmantojot īpašas funkcijas, piemēram, griezumus, caurumus, un noapaļojumus, kas uzlabo detaļas dizainu un padara to funkcionālāku paredzētajam lietojumam. Šīs funkcijas palīdz veidot detaļu, lai atvieglotu montāžu, piemērotību vai izturību atkarībā no dizaina mērķiem.

Viena no parametriskās modelēšanas galvenajām priekšrocībām ir tās spēja saglabāt dizaina elastību — kad 3D ģeometrija ir izveidota, projektētāji var viegli pielāgot izmērus vai funkcijas un atjaunot modeli, nesākot no nulles. Šī parametriskā pieeja nodrošina, ka visas izmaiņas, kas veiktas vienā dizaina aspektā, automātiski tiek atspoguļotas visā modelī.

4. Funkcionālo funkciju pievienošana

Pēc pamata 3D ģeometrijas izveides nākamais solis ir pievienot funkcionālās funkcijas, kas nodrošina detaļas darbību, kā paredzēts, tās reālajā pielietojumā.

Šīs lietas ir specifiskas detaļas lomai un var ietvert montāžas caurumus, vītnes vai spraugas stiprināšanai vai montāžai. Lai palielinātu izturību, būtiski nepalielinot materiāla patēriņu, var pievienot tādus konstrukcijas elementus kā ribas, savukārt izciļņi nodrošina paceltas virsmas savienojumiem vai stiprinājumiem.

Uzzināt vairāk: 3D drukātu detaļu pasūtīšana tiešsaistē

5. Ierobežojumu un parametru piemērošana

Lai padarītu dizainu pielāgojamāku un inteliģentāku, šajā posmā tiek piemēroti ierobežojumi un parametri. Tie nosaka attiecības starp izmēriem un elementiem, lai modelis rīkotos paredzami, veicot izmaiņas.

To bieži sauc par dizaina nolūka saglabāšanu — piemēram, ja mainās viens izmērs, saistītie izmēri tiek automātiski atjaunināti, lai saglabātu proporcionalitāti vai izlīdzināšanu.

Dizaineri var izmantot vienādojumus, dizaina tabulas vai konfigurācijas, lai izveidotu vairākas vienas un tās pašas detaļas versijas, piemēram, dažādus izmērus vai variācijas konkrētiem lietojumiem. Šī parametriskā pieeja ne tikai paātrina projektēšanas procesu, bet arī nodrošina konsekvenci un samazina kļūdas, kad vēlāk nepieciešami atjauninājumi

6. Montāža ar citām detaļām (ja nepieciešams)

Ja veidojamā detaļa ir paredzēta darbam lielākā sistēmā, nākamais solis ir tās integrēšana pilnīgā montāžā.

Šis process ļauj dizainerim novērtēt, kā detaļa mijiedarbojas ar blakus esošajiem komponentiem, nodrošinot atbilstošus attālumus, precīzu izlīdzināšanu un vienmērīgu kustību, kur nepieciešams. Izmantojot saderības elementus un ierobežojumus, detaļu var precīzi novietot un savienot ar citām, atspoguļojot reālās pasaules mehāniskos savienojumus.

Šis solis ir būtisks, lai atklātu jebkādus traucējumus vai neatbilstības, kas varētu radīt problēmas montāžas vai darbības laikā. Komponenta validācija kontekstā palīdz izvairīties no nevajazīgām kļūdām nākotnē un nodrošina, ka visas detaļas darbojas kopā, kā plānots.

7. 3D detaļas dizaina validācija

Pirms pārejas uz ražošanu ir svarīgi pārbaudīt 3D detaļas dizainu, lai pārliecinātos, ka tā darbojas, kā paredzēts, un to var izgatavot bez sarežģījumiem.

Tas ietver tolerances analīzes veikšanu, lai pārliecinātos, ka detaļa sasniedz nepieciešamo izmēru precizitāti un pareizi sader ar citām detaļām. Prasīgākiem lietojumiem var izmantot galīgo elementu analīzi (FEA; Finite Element Analysis), lai simulētu detaļas uzvedību reālos apstākļos, piemēram, sprieguma, deformācijas vai termiskās slodzes apstākļos, lai identificētu potenciālos bojājumu punktus.

Papildus tam tiek pārbaudīts vai kustīgās detaļas darbojas vienmērīgi un nesaduras. Šie validācijas soļi ir svarīgi, lai nodrošinātu funkcionējošu, uzticamu un ražošanai gatavu detaļu.

8. Tehnisko rasējumu ģenerēšana

Kad 3D modelis ir pabeigts un apstiprināts, nākamais solis ir izveidot detalizētus 2D tehniskos rasējumus ražošanai. Šajos rasējumos ir sniegta visa ražošanai nepieciešamā kritiskā informācija, tostarp izmēri, vairāki ortogrāfiskie skati, pielaides un īpašas norādes tādām iezīmēm kā caurumi vai vītnes.

Bieži vien tiek iekļautas papildu piezīmes, lai norādītu materiāla veidu, virsmas apdari vai jebkādas īpašas prasības izgatavošanai. Šie rasējumi kalpo kā oficiāla dokumentācija ražotājiem, kvalitātes inspektoriem vai sadarbības partneriem. Kad tie ir pabeigti, tie parasti tiek eksportēti plaši izmantotos formātos, piemēram, DWG vai PDF, lai tos būtu viegli kopīgot un drukāt.

9. Eksportēšana ražošanai

Visbeidzot, digitālais modelis ir jāeksportē atbilstošā faila formātā, atkarībā no izvēlētās ražošanas metodes.

3D drukāšanai standarta formāts ir STL, kas attēlo detaļas virsmas ģeometriju kā sietu. Ja detaļa ir paredzēta CNC apstrādei vai tā ir jākoplieto dažādās CAD platformās, to saderības un precizitātes dēļ parasti tiek izmantoti tādi formāti kā STEP vai IGES. Iekšējai rediģēšanai vai turpmākām modifikācijām modeli var saglabāt arī tā sākotnējā CAD formātā.

Pareiza eksporta formāta izvēle nodrošina vienmērīgu pāreju no projektēšanas uz ražošanu, izvairoties no problēmām, kas saistītas ar failu konvertēšanu vai datu zudumu.

10. Pielāgotas 3D drukātas detaļas ražošana un izgatavošana

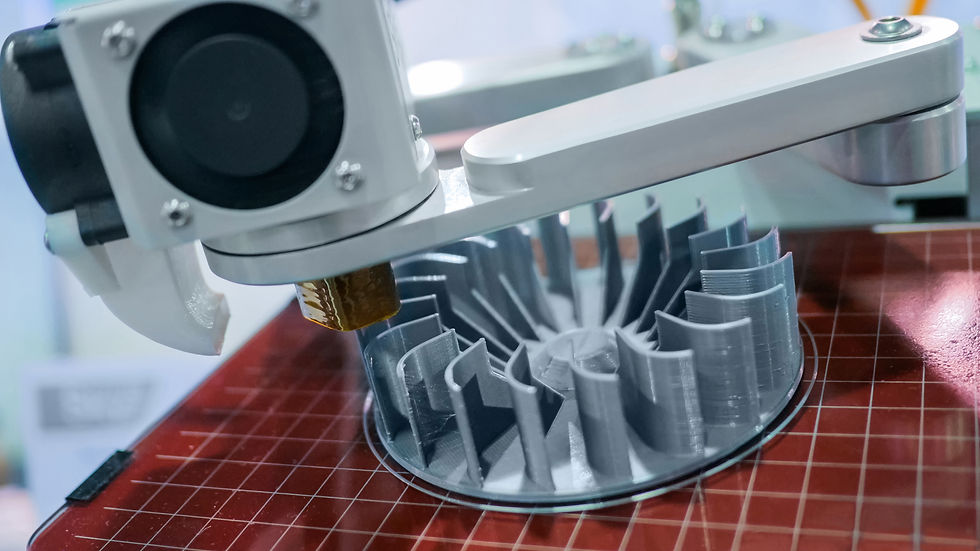

Kad 3D dizaina fails ir gatavs, sākas ražošanas process — šeit digitālais dizains pārvēršas par fizisku objektu. Pirmais solis ir faila sagatavošana drukāšanai.

3D drukāšanai dizains (parasti saglabāts kā STL fails) tiek atvērts griešanas programmatūrā. Šī programmatūra pārveido modeli plānos, horizontālos slāņos un ģenerē instrukcijas, kuras printeris var izpildīt. Šie slāņi ir pamats tam, kā objekts tiks drukāts, pa vienai šķēlei vienlaikus.

Sagriešanas programmatūra ļauj arī pielāgot galvenos drukas iestatījumus, piemēram:

Drukas ātrums – cik ātri printeris pārvietojas

Slāņa augstums – katra slāņa biezums, kas ietekmē detaļas

Aizpildījuma blīvums – cik cieta vai doba būs detaļa iekšpusē

Šajā posmā var pievienot arī atbalsta konstrukcijas. Šīs pagaidu funkcijas palīdz stabilizēt pārkares vai sarežģītas dizaina daļas drukāšanas laikā un pēc tam tiek noņemtas.

Kad visi iestatījumi ir iestatīti, programmatūra izveido sagrieztu failu, kas formatēts konkrētajam 3D printerim. Pēc tam šis fails tiek pārsūtīts uz printeri, un sākas drukāšana.

Printeris veido objektu slāni pa slānim, uzklājot materiālu (piemēram, plastmasu, sveķus vai metālu) saskaņā ar instrukcijām. Katrs jaunais slānis pielīp pie iepriekšējā, pakāpeniski veidojot galīgo formu.

Ir svarīgi rūpīgi uzraudzīt druku. Kļūdas vai nepareiza izlīdzināšana var izraisīt defektus un var būt nepieciešamas izmaiņas iestatījumos.

Šis slāni pa slānim process ļauj iegūt detalizētas, sarežģītas formas un paātrina prototipu izgatavošanu un ražošanu — viena no lielākajām 3D drukāšanas priekšrocībām salīdzinājumā ar tradicionālajām metodēm.

11. 3D drukāšanas pēcapstrāde

Pēc 3D drukāšanas procesa pabeigšanas pielāgotajām 3D drukātajām detaļām bieži vien ir nepieciešama pēcapstrāde, lai sasniegtu vēlamo virsmas apdari, funkcionalitāti un estētiku.

Biežāk sastopamās pēcapstrādes metodes ietver slīpēšanu un izlīdzināšanu, kur slāņu līnijas un nepilnības tiek noņemtas, lai izveidotu gludu, vienmērīgu virsmu. Krāsošana un pārklājums bieži tiek uzklāts, lai uzlabotu detaļas izskatu un nodrošinātu aizsardzību, īpaši patēriņa precēm, kurām jābūt vizuāli pievilcīgām un izturīgām.

Gadījumos, kad pielāgotā detaļa sastāv no vairākām sastāvdaļām, var būt nepieciešama montāža, kas var ietvert tādas metodes kā līmēšana, metināšana vai mehāniska stiprināšana, lai visas detaļas apvienotu funkcionālā vienībā. Šīs pēcapstrādes darbības nodrošina, ka gala detaļa atbilst gan vizuālajām, gan funkcionālajām prasībām, pirms tā tiek nodota ekspluatācijā.

Lūdzu, ņemiet vērā, ka Perfecttio pašlaik nepiedāvā pēcapstrādes pakalpojumus, un detaļas tiek piegādātas tieši tādā stāvoklī, kādā tās iznāk no 3D printera.

3D drukāšanas tehnoloģijas

Ir pieejamas vairākas 3D drukāšanas tehnoloģijas, katra no kurām ir piemērota dažādiem pielietojumiem un materiāliem. Šeit ir dažas no visbiežāk izmantotajām metodēm:

Kausētās pārklāšanas modelēšana (FDM; Fused Deposition Modeling) ir viena no populārākajām 3D drukāšanas metodēm. Tā darbojas, ekstrudējot termoplastisko pavedienu caur sakarsētu sprauslu slāni pa slānim, lai izveidotu vēlamo formu. Šī metode ir rentabla un piemērota dažādiem pielietojumiem.

Stereolitogrāfija (SLA; Stereolithography) izmanto UV lāzeru, lai sacietētu šķidrus sveķus cietās detaļās. Šī metode nodrošina augstu precizitāti un ir ideāli piemērota detalizētu un sarežģītu ģeometriju veidošanai.

Selektīvā lāzera saķepināšana (SLS; Selective Laser Sintering) izmanto lāzeru, lai saķepinātu pulverveida materiālu, sasaistot to kopā, veidojot cietu struktūru. Šī metode ir īpaši efektīva izturīgu detaļu ražošanai un bieži tiek izmantota inženiertehniskajos pielietojumos.

Materiāla izvēle: labākais materiāls 3D drukāšanai

Labākais materiāls pielāgotām 3D drukātām detaļām ir atkarīgs no to izmantošanas.

Polikarbonāts ir ļoti izturīgs un karstumizturīgs. Tas ir piemērots slodzi nesošām detaļām, aizsarglīdzekļiem un augstas veiktspējas komponentēm, taču tam ir nepieciešams augstas temperatūras printeris.

Neilons, savukārt, ir lieliski piemērots izturīgām, elastīgām detaļām, piemēram, zobratiem, eņģēm un dronu komponentiem, pateicoties tā izturībai pret nodilumu un spējai izturēt slodzi.

Detaļām, kurām jābūt izturīgām, bet vieglām, ideāli piemēroti ir ar oglekļa šķiedru pastiprināti kompozītmateriāli, kas piedāvā stingrību un stabilitāti. Tas ir īpaši svarīgi robotikas, automobiļu un kosmosa nozarēs.

Lai panāktu maksimālu izturību un karstumizturību, vislabāk lietot nerūsējošo tēraudu, titānu vai Inconel, taču tas ir dārgi un tam ir nepieciešams specializēts aprīkojums.

PETG ir labs risinājums funkcionālām detaļām, kurām nepieciešama izturība pret laikapstākļiem un ilgmūžība. Piemēram, āra stiprinājumiem vai konteineriem. To ir vieglāk drukāt nekā neilonu vai polikarbonātu.

Iesācējiem vai nefunkcionālām precēm, piemēram, prototipiem un modeļiem, PLA ir populāra izvēle, jo to ir viegli lietot un tas nodrošina labu drukas kvalitāti, lai gan tas nav ļoti izturīgs vai karstumizturīgs.

Rezumējot - nopietniem mehāniskiem pielietojumiem vislabāko veiktspēju nodrošina tādi materiāli kā polikarbonāts, neilons, oglekļa šķiedras kompozītmateriāli un metāls, savukārt PETG un PLA ir piemērotāki vispārējām vai vienkāršākām vajadzībām.

Uzzināt vairāk: Cik izturīgas ir 3D drukātas detaļas?

Jūsu uzņēmumam nav nepieciešams to dari patstāvīgi. Pasūtiet pielāgotas 3D drukātas detaļas tiešsaistē no mums un izmantojiet mūsu profesionālos 3D drukas pakalpojumus. Sazinieties ar mums, lai uzzinātu vairāk!

.png)

Komentāri